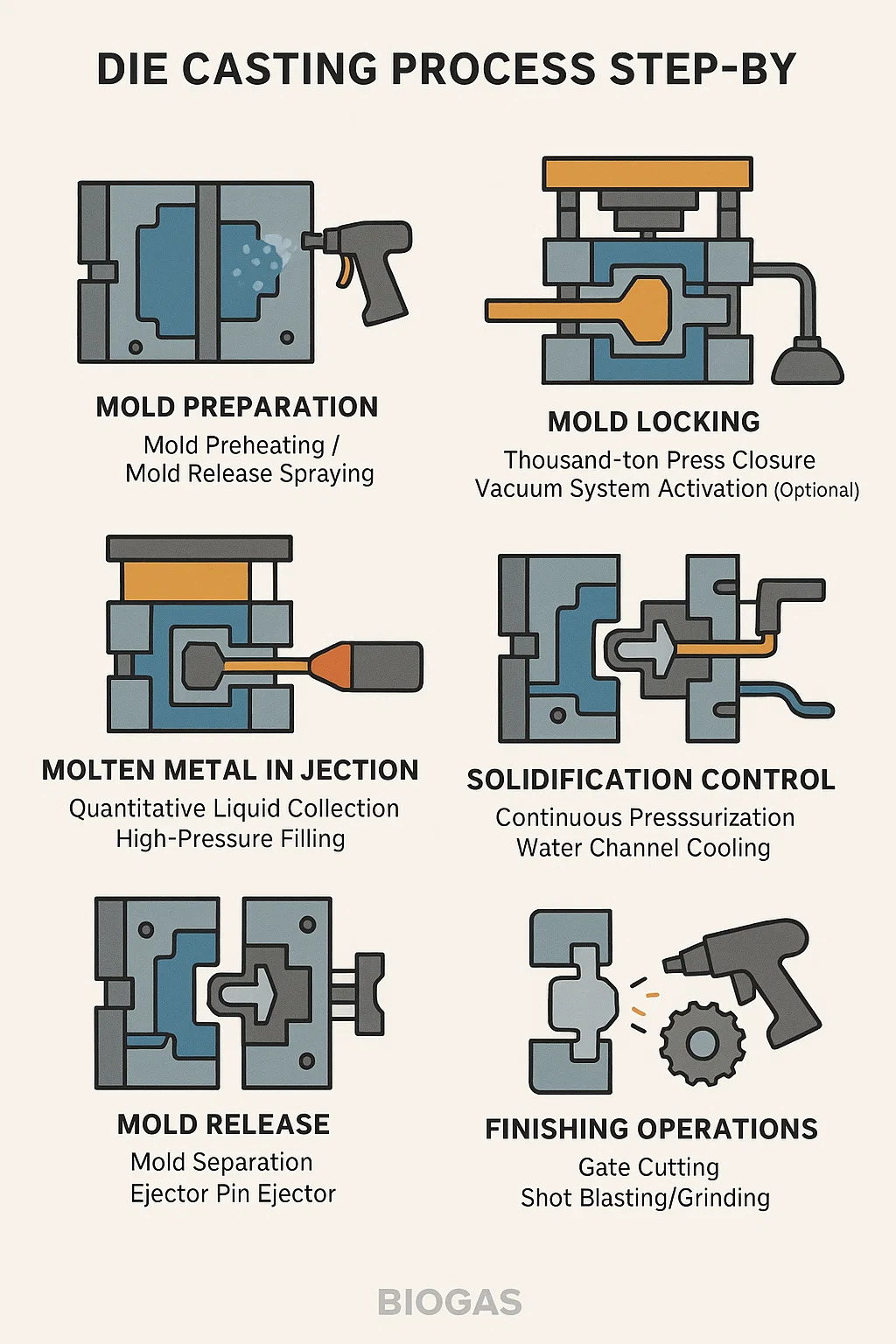

다이 캐스팅 단계별 프로세스

1. 금형 준비(코어 단계)

금형 예열: 강철 금형을 150~200°C로 가열하여 용융된 알루미늄이 튀거나 냉간 폐쇄되는 것을 방지합니다.

금형 이형 스프레이: 에어 미스트 건을 사용하여 캐비티(수성 유제)를 고르게 분사하여 금형을 보호하고 탈형을 돕습니다.

2. 금형 잠금(중요한 안전)

천톤 프레스 폐쇄: 상부 및 하부 금형은 높은 사출 압력(500톤 이상의 조임력)을 견딜 수 있도록 유압식으로 잠겨 있습니다.

진공 시스템 활성화(선택 사항): 금형 캐비티에서 공기를 배출하여 공기 다공성을 줄입니다.

3. 용탕 주입(고속 주입)

정량적 액체 수집: 용융된 알루미늄(약 660°C)이 용광로에서 주입 챔버로 자동으로 래들 공급됩니다.

고압 충진: 플런저가 용융된 알루미늄을 대포알 속도(30~100m/s)로 금형 캐비티에 주입하여 0.01~0.3초 내에 캐비티를 채웁니다.

4. 응고제어

연속 가압: 플런저는 응고 중 용융 알루미늄의 수축을 보상하기 위해 10~30초 동안 높은 압력을 유지합니다.

수로 냉각: 금형 내에서 찬 물이 순환하여 열을 제거하고 부품이 빠르게 응고되도록 합니다.

5. 금형 이형

금형 분리: 프레스가 풀려 상하 금형이 열립니다.

이젝터 핀 이젝터: 내장된 이젝터 핀이 부품을 배출하여 러너 폐기물(재료의 약 30%)을 제거합니다.

6. 마무리 작업

게이트 절단: 유압 전단은 게이트 시스템과 오버플로 여물통을 제거합니다.

쇼트 블라스팅/그라인딩: 버와 파팅라인 플래시를 제거합니다.

열처리(주요 구성 요소): T6 경화로 인해 경도가 증가합니다.