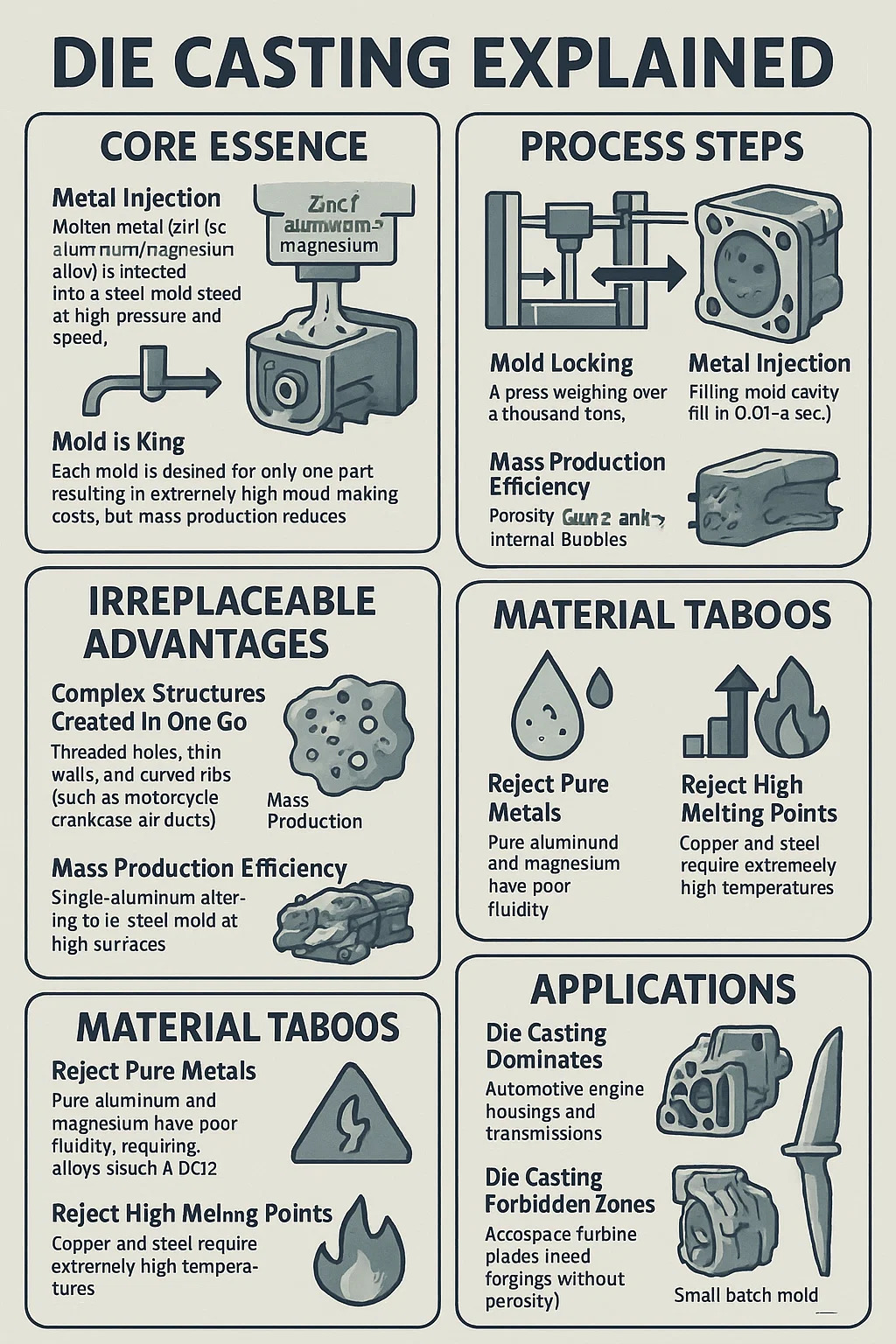

다이 캐스팅 설명했다

1. 핵심 본질

금속 분사 성형 : 용융 금속 (아연/알루미늄/마그네슘 합금)을 고압 및 속도로 강철 곰팡이에 주입하고 냉각 후 배출하여 부품을 형성합니다.

곰팡이는 왕입니다. 각 금형은 한 부분에 대해서만 설계되어 곰팡이 제작 비용이 매우 높지만 대량 생산은 단가를 낮 춥니 다.

2. 프로세스 단계

곰팡이 잠금 : 수천 톤 이상의 무게는 강철 금형을 단단히 밀봉하여 고압 하에서 균열되지 않도록합니다.

금속 주입 : 액체 금속은 대포 속도로 금형 공동으로 돌진합니다 (0.01-0.3 초로 채워짐).

물 냉각 및 고화 : 금형의 내장 워터 채널은 부품을 빠르게 냉각시켜 모양으로 굳어집니다.

배출 : 이젝터는 부품을 꺼내어 러너 폐기물을 제거합니다 (재 응축이 필요합니다).

3. 대체 할 수없는 장점

한 번에 생성 된 복잡한 구조 :

나사 구멍, 얇은 벽 및 곡선 갈비 (오토바이 크랭크 케이스 공기 덕트 등)가 형성 될 수 있습니다.

표면 마감은 회전/단조를 능가하여 직접 조립을 허용합니다. 대량 생산 효율성 :

단일 배트 생산주기 ≤ 1 분, 24/7 중단되지 않은 재료 출력.

4. 치명적인 결함과 대책

다공성 : 고압에 갇힌 공기는 부분의 내부 기포로 이어져 강도가 급격히 떨어집니다.

솔루션 : 진공 재배치 (진공 다이 캐스팅)는 다공성을 반으로 감소시킵니다.

곰팡이 고착 및 연소 : 용융 알루미늄은 고온에서 강철 금형에 부착되어 부품 표면이 찢어집니다.

하드 코어 방어 : 텅스텐 카바이드 코팅으로 곰팡이 스프레이는 곰팡이 수명을 10 배 증가시킵니다.

5. 재료 금기

순수 금속 거부 : 순수한 알루미늄과 마그네슘은 유동성이 좋지 않아 합금이 필요합니다 (예 : 10% 실리콘이있는 ADC12 알루미늄).

높은 용융점 거부 : 구리 및 강철 다이 캐스팅에는 매우 높은 온도가 필요하므로 곰팡이를 즉시 쓸모 없게합니다.

6. 응용 프로그램

다이 캐스팅이 지배적입니다.

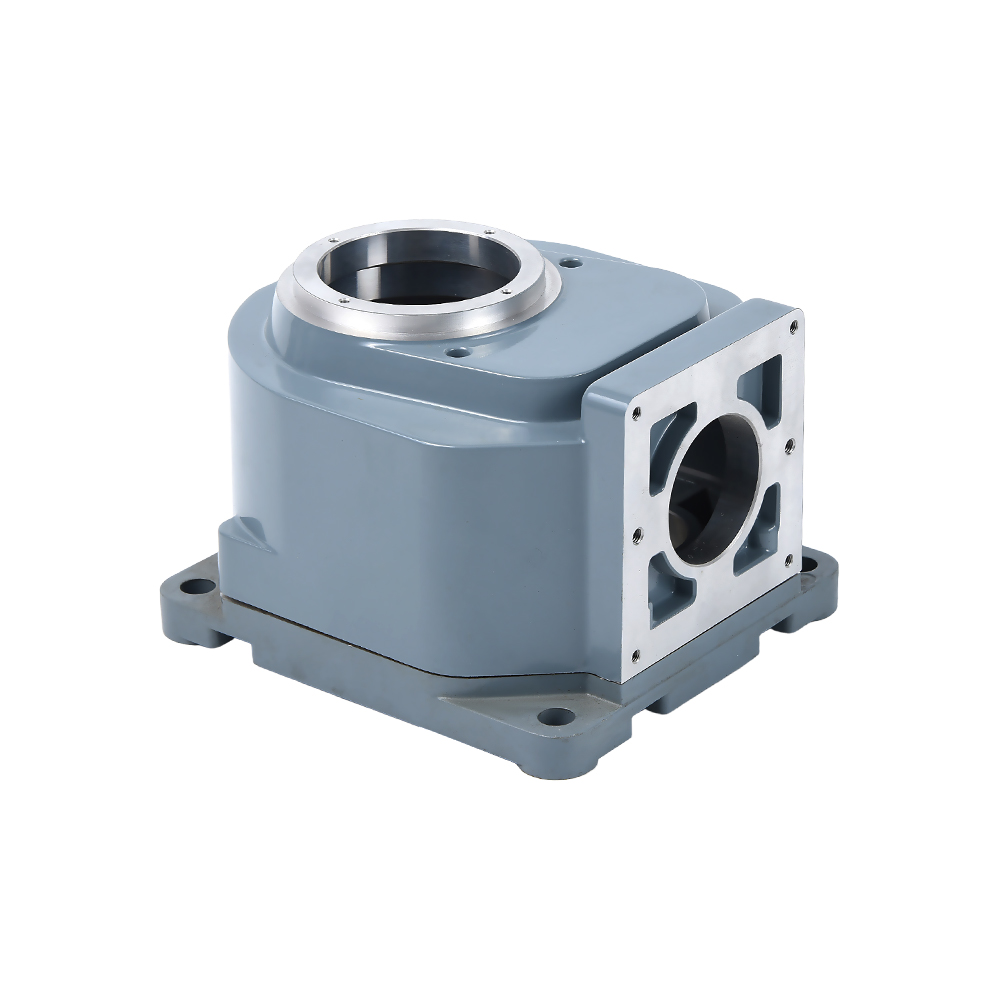

자동차 엔진 하우징 및 전송 (가벼운 복잡한 오일 회로).

3C 제품 하우징 (통합 안테나 슬롯 냉각 지느러미).

금지 된 구역을 주조하는 다이 캐스팅 :

항공 우주 터빈 블레이드 (다공성이없는 용서가 필요합니다). 미술 조각 (소형 배치 금형 제작은 손실 사업입니다).