세계에서는 다이캐스팅 , 금속이 녹아 금형에 주입되는 방식에 따라 핫 챔버 다이 캐스팅과 콜드 챔버 다이 캐스팅의 두 가지 주요 범주가 있습니다.

"냄비에서 직접 수프를 퍼내는 것"과 "별도의 용기에 수프를 담아내는 것"의 차이로 생각하시면 됩니다.

1. 핫챔버 다이캐스팅

이 방법은 주입관이 거위목과 닮아 '구즈넥 다이캐스팅'이라고도 불립니다.

작동 원리: 압력 메커니즘(대형 주사기와 같은)을 용융 금속으로 채워진 냄비에 직접 담급니다. 부품을 생산할 때 기계는 펌프처럼 포트에서 액체 금속을 금형에 직접 주입합니다.

주요 특징: 빠르다. 외부 소스에서 금속을 회수할 필요가 없기 때문에 공정이 원활하여 생산 효율성이 매우 높아 수천 또는 수백만 개 생산되는 소형 부품에 이상적입니다.

가장 많이 사용하는 사람: 아연 합금과 같이 융점이 낮은 금속. 사출 시스템은 뜨거운 금속에 지속적으로 담가져 있기 때문에 금속의 녹는점이 너무 높으면 기계 부품이 열에 의해 빠르게 손상됩니다.

2. 콜드챔버 다이캐스팅

핫 챔버 다이캐스팅과 달리 이 공정에서는 용광로와 기계가 분리됩니다.

작동 방법: 퍼니스는 기계 외부에 있습니다. 각 부품을 생산하기 전에 용광로에서 용융 금속 한 국자를 수동 또는 기계적으로 퍼내서 기계의 "공급 포트"에 부은 다음 사출 헤드가 이를 금형 안으로 밀어 넣습니다.

주요 특징: 고온 저항. 사출 메커니즘은 고온의 금속에 지속적으로 담그지 않기 때문에 녹는점이 높은 금속을 처리할 수 있습니다.

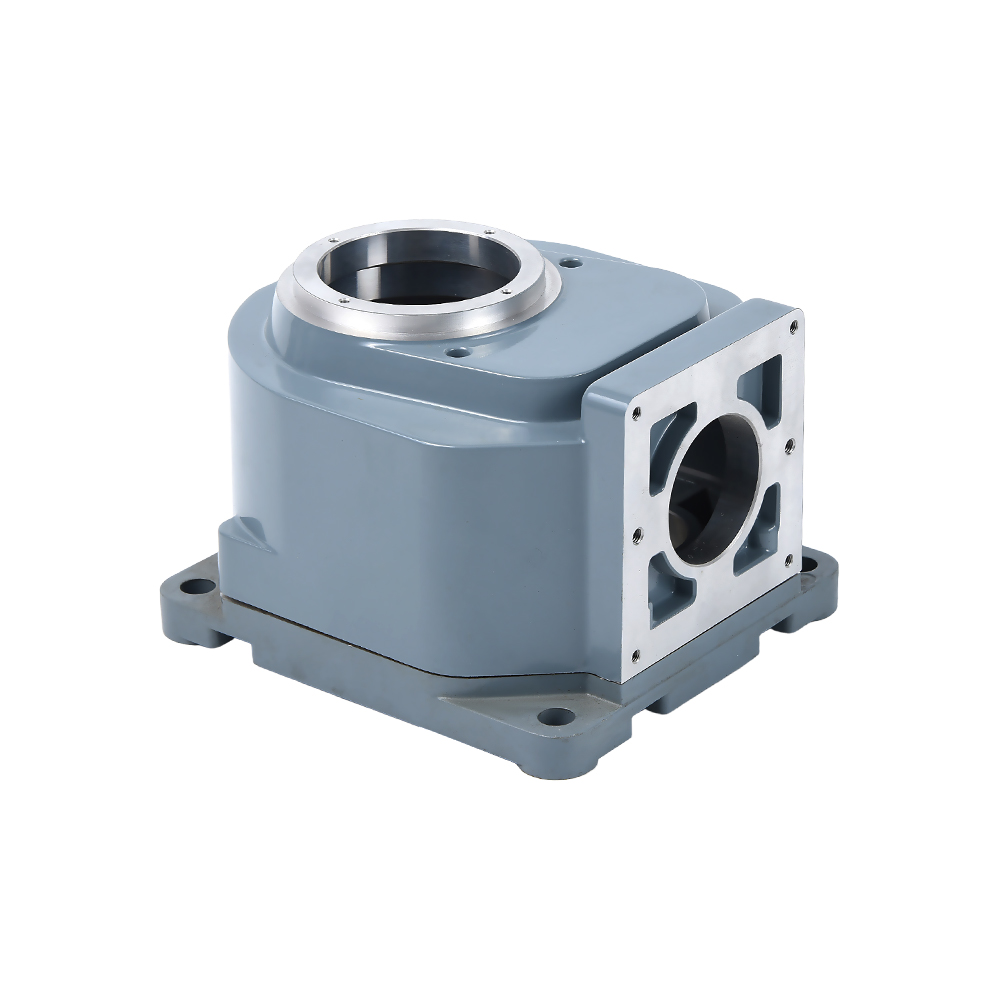

가장 많이 사용하는 사람: 가장 일반적인 예로는 알루미늄 합금과 마그네슘 합금이 있습니다. 우리가 자동차에서 볼 수 있는 대형 알루미늄 부품은 대부분 콜드 챔버 다이캐스팅 기계를 사용하여 제작됩니다.

요약하자면, 두 가지를 간단히 비교하면 다음과 같습니다.

| 특징 | 핫 챔버 다이 캐스팅 | 콜드 챔버 다이 캐스팅 |

| 장비 구조 | 압력 메커니즘은 용융 금속에 잠겨 있습니다. | 압력 메커니즘은 용해로와 별개입니다. |

| 생산 속도 | 매우 빠릅니다. 대량 대량 생산에 이상적입니다. | 추가 "국자" 단계로 인해 약간 느려집니다. |

| 적합한 금속 | 아연, 주석과 같은 저융점 금속. | 알루미늄, 마그네슘, 구리와 같은 고융점 금속. |

| 장비 마모 | 부품 마모가 상대적으로 적습니다. | 고열과의 접촉이 짧아져 유지보수 주기가 안정적입니다. |