알루미늄 다이 캐스팅 공정에 의해 생성 된 부품은 표면 품질, 기계적 특성, 기능적 적응성을 개선하고 최종 사용 조건을 충족시키기 위해 대부분의 경우 치료 후 필요합니다. 알루미늄 다이 캐스팅은 한 번에 복잡한 구조를 형성 할 수 있고 높은 차원 정확도를 가지지 만, 플래시, 버, 곰팡이 이별 라인 마크, 다공성 및 약간의 변형과 같은 문제는 다이 캐스팅 과정에서 불가피합니다. 따라서, 부품의 전반적인 품질을 더욱 향상시키기 위해서는 치료 후 필요하다.

가장 일반적인 사후 처리 단계 중 하나는 디버 링 및 청소입니다. 주로 조립 중에 과도한 재료, 버 및 버를 제거하기 위해 분쇄, 연마 또는 샌드 블라스팅과 같은 기계적 수단을 포함합니다. 세척 과정에는 곰팡이 잔류 물, 방출 제 또는 산화물 스케일과 같은 불순물 제거가 포함되어 부품의 표면을 깨끗하게 만들고 후속 가공을위한 기초를 놓습니다.

알루미늄 다이 캐스팅 종종 열처리 또는 스트레스 완화가 필요합니다. 특히 큰 하중을 지니거나 피로 수명 요구 사항이있는 상황에서는 종종. 알루미늄 합금 주물은 마구간이나 모래 주물과 같은 고강도 열처리를 거칠 수는 없지만, 일부 특정 합금은 인공 노화 및 기타 방법을 통해 여전히 기계적 특성과 구조적 안정성을 향상시킬 수 있습니다.

표면 처리는 또 다른 중요한 사후 처리 단계이며, 특히 높은 수준의 부식 저항, 미학 또는 기능이 필요한 응용 분야에서. 알루미늄 다이 주물의 일반적인 표면 처리에는 양극화, 전기 영동 코팅, 분말 코팅, 전기 도금 또는 페인팅이 포함됩니다. 양극화는 알루미늄 표면의 내식성과 경도를 향상시킬뿐만 아니라 외관을 향상시킬 수 있습니다. 전기 도금 또는 스프레이는 전도도, 항 정적, 장식 또는 기타 특수 기능으로 부품을 부여 할 수 있습니다.

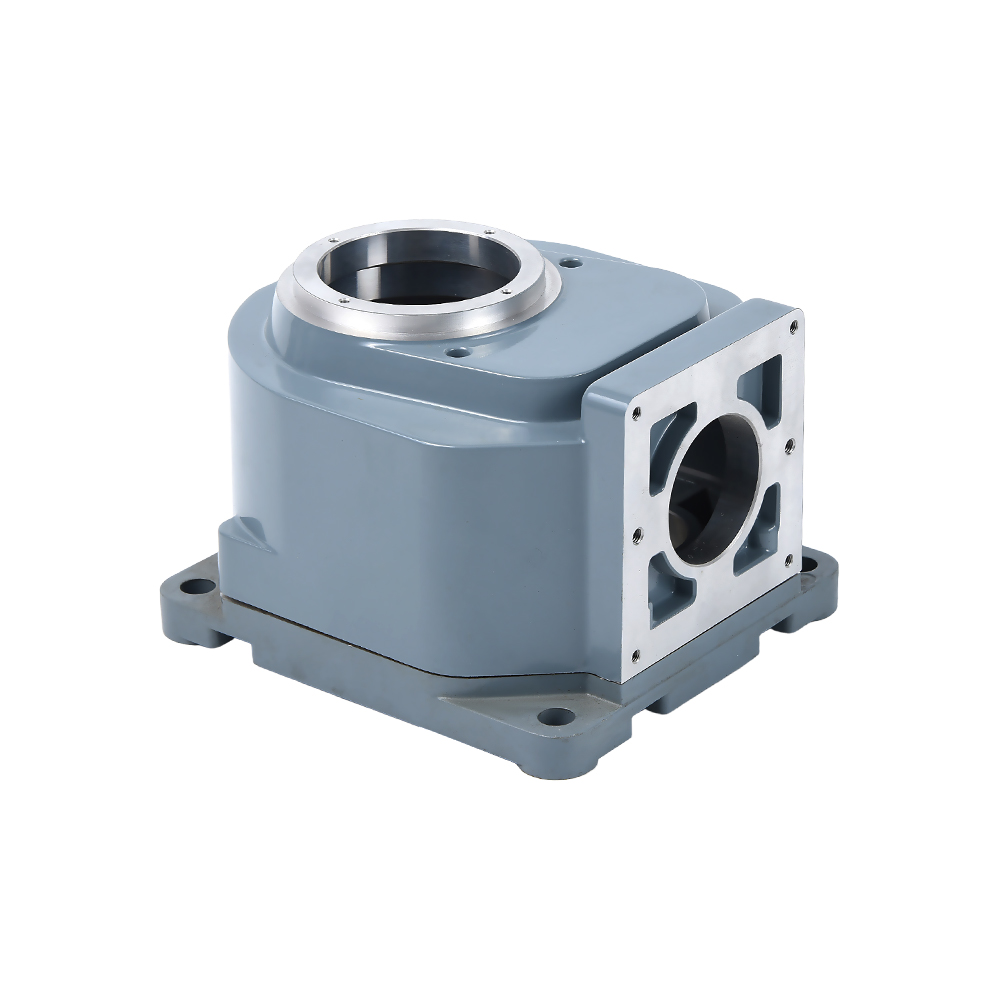

자동차 엔진 부품, 전자 포장 부품 또는 산업 장비 부품과 같은 특정 고정밀 애플리케이션에서 다이 캐스팅 부품은 조립 내성 또는 밀봉 요구 사항을 충족하기 위해 CNC 가공과 같은 정밀 가공 방법을 통한 로컬 차원 보정, 정확한 홀 포지셔닝 또는 표면 레벨링이 필요할 수 있습니다 ..