알루미늄 다이 캐스팅 프로세스에 의해 생성 된 부품이 2 차 처리를 거쳐야하는지 여부는 주로 특정 목적, 정확도 요구 사항 및 부품의 표면 품질 표준에 따라 다릅니다. 알루미늄 다이 캐스팅 자체는 차원 정확도와 양호성이 높지만 한 번에 복잡한 기하학적 부품을 제조하고 대부분의 경우 기본 구조 및 기능 요구 사항을 충족시킬 수 있습니다. 그러나 많은 응용 분야에서 부품의 성능, 정확성 또는 모양을 더욱 향상시키기 위해서는 특정 보조 처리가 여전히 필요합니다.

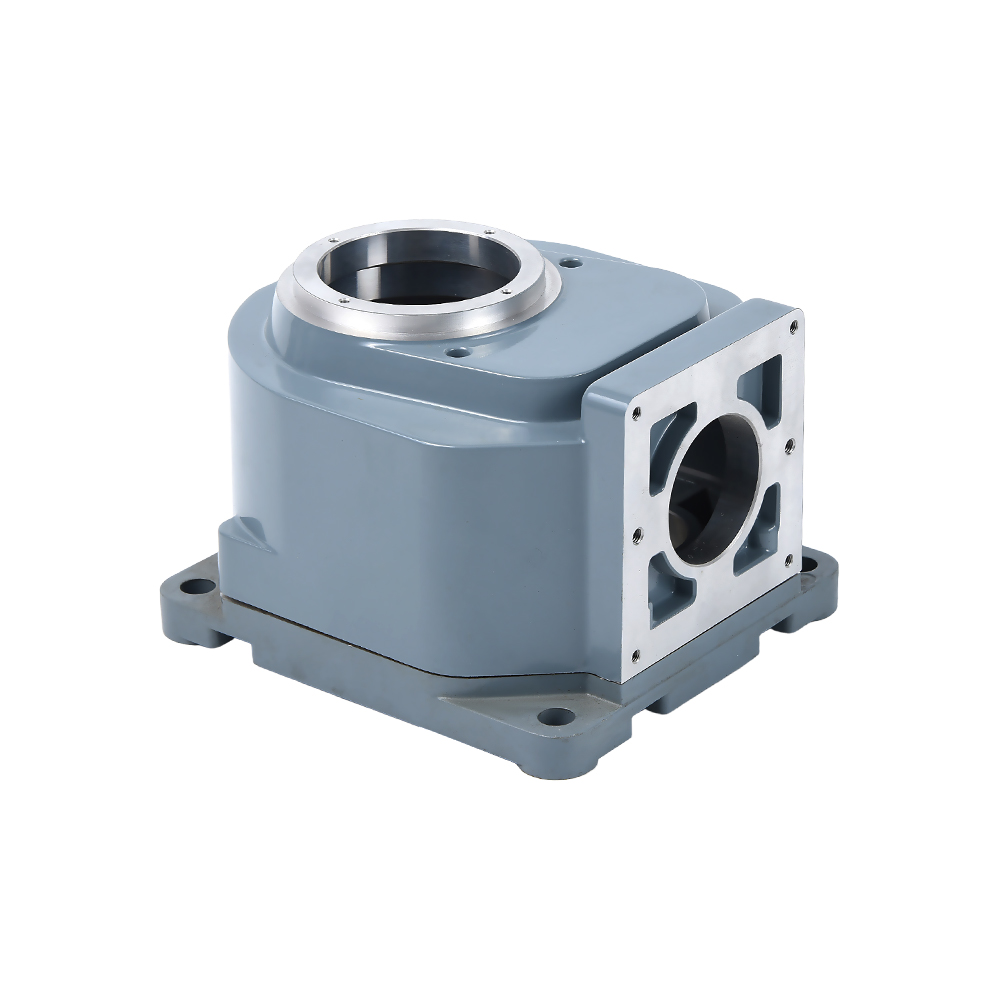

실제 생산에서, 다이 캐스팅 부품에는 종종 처리되지 않은 설치 구멍, 나사산 구멍, 밀봉 표면 또는 결합 표면과 같은 후속 처리가 필요한 세부 사항이 있습니다. 이 영역은 종종 더 높은 차원 공차 또는 표면 평활도를 필요로하며, 다이 캐스팅 자체가 달성 할 수있는 범위를 초과하며 드릴링, 태핑, 밀링 또는 회전과 같은 기계적 처리 방법을 통해 완료해야합니다. 일부 높은 부하, 모션 또는 밀봉 응용 프로그램에서 부품 간 피팅 정확도는 전체 성능에 직접적인 영향을 미칩니다. 이 경우, 다이 캐스팅 후 로컬 정밀 가공을 수행하는 것이 매우 일반적이며 필요합니다.

정밀도의 고려 사항 외에도 표면 처리 알루미늄 다이 캐스팅 또한 일반적인 보조 처리 방법입니다. 부식 저항, 미학 또는 특정 환경 요구 사항을 개선하기 위해 다이 캐스팅 부품은 일반적으로 2 차 처리의 광범위한 범주에 속하는 양극화, 전기 도금, 스프레이 또는 샌드 블라스팅과 같은 표면 처리 과정이 필요합니다 .