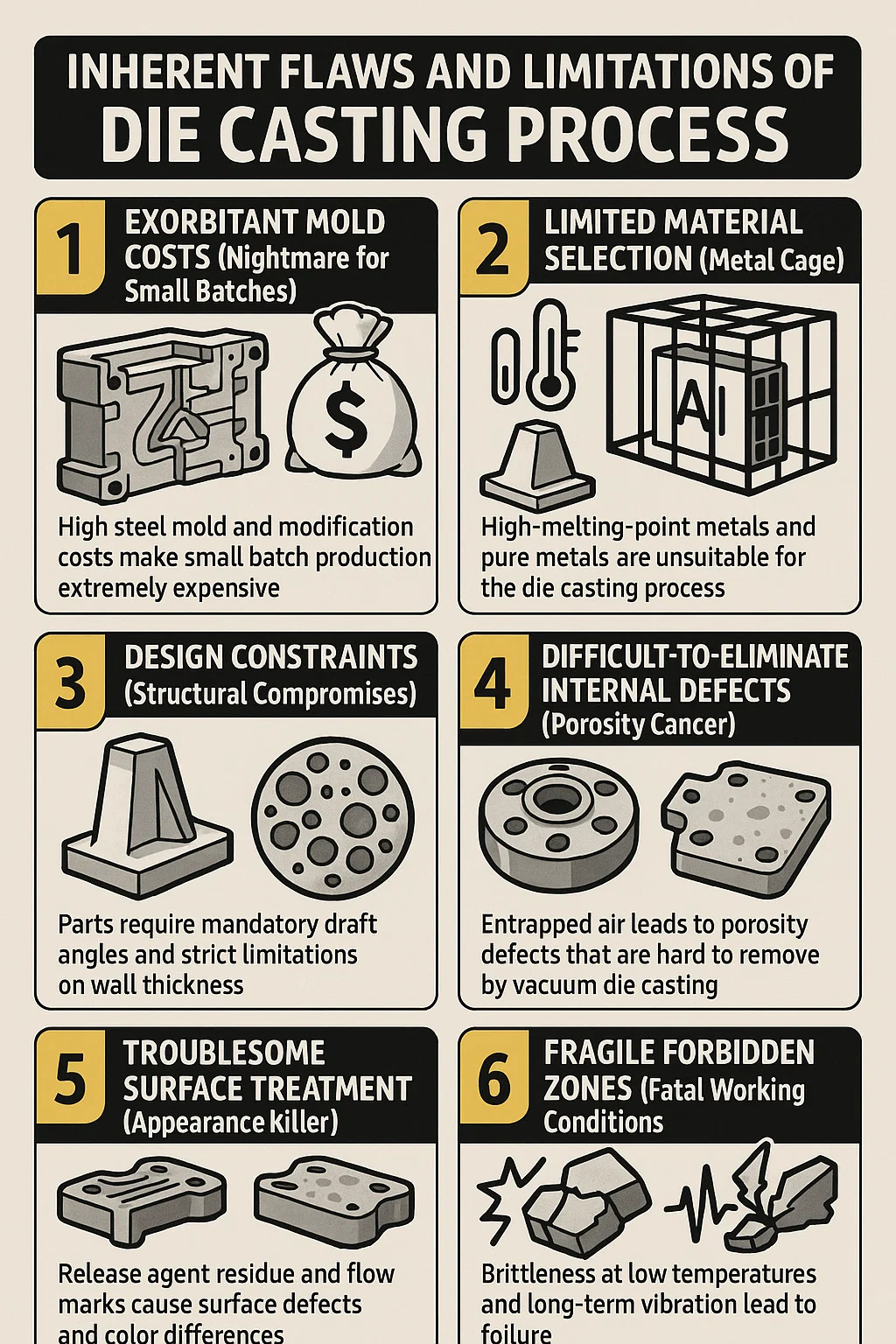

다이캐스팅 공정의 고유한 결함과 한계

1. 엄청난 금형 비용(소규모 배치의 악몽)

높은 강철 금형 비용: 조각 다이캐스팅 금형 비용은 수십만 달러에 달하며, 복잡한 구조(예: 자동차 실린더 블록 금형)의 비용은 고급 자동차만큼 비쌀 수 있습니다.

시행착오로 인한 높은 비용: 금형 설계에 결함이 있는 경우 한 번의 수정 비용으로 iPhone 10대를 구입할 수 있습니다. 중소기업에서는 이를 감당할 수 없습니다.

2. 제한된 재료 선택(금속 케이지)

고융점 금속에 대한 두려움: 구리, 강철 및 기타 금속은 녹기 위해 초고온이 필요하므로 금형이 직접 연소됩니다. 알루미늄, 아연, 마그네슘과 같은 "부드러운" 금속만 사용할 수 있습니다.

순수 금속 회피: 순수 알루미늄은 유동성이 낮고 실리콘/구리와 혼합하여 합금을 형성해야 하므로 성능이 저하됩니다.

3. 설계 제약(구조적 타협)

필수 구배 각도 절충: 부품의 구배 각도는 ≥1°여야 합니다(예: 피라미드 모양). 위아래로 곧게 뻗은 구조물은 금형에 달라붙어 폐기됩니다.

벽 두께 제한: 너무 얇으면(<0.5mm) 용융된 알루미늄이 완전히 채워지는 것을 방지하고, 너무 두꺼우면(>15mm) 필연적으로 수축 공동이 생성됩니다. 디자이너는 밀리미터마다 꼼꼼하게 계산해야 합니다.

4. 제거하기 어려운 내부 결함(다공성 암)

갇힌 공기: 고속 사출 중에 공기가 갇히게 되어 부품 내부에 기포(다공성)가 생기고 X-ray를 보면 벌집 모양의 석탄처럼 보입니다.

진공 다이캐스팅은 경화도 어렵습니다. 다공성을 줄일 수는 있지만 장비 가격이 30% 더 비싸기 때문에 소규모 공장에서는 감당하기 어렵습니다.

5. 번거로운 표면 처리 (외관 킬러)

이형제 잔류물: 수성 이형제가 완전히 불어나지 않으면 아노다이징 처리 후 부품 표면에 곰팡이처럼 흰 반점이 나타납니다.

흐름 흔적 및 색상 차이: 용융된 알루미늄의 흐름 흔적은 완전히 제거할 수 없으며 밝은 색상으로 칠할 때 "물 파문"이 나타납니다.

6. 취약한 금지 구역(치명적인 근무 조건)

초저온에서의 취성: -30℃ 이하에서는 알루미늄 합금이 "쿠키"가 되어 충격(예: 북극에서 사용되는 장비 부품)에 부서집니다.

장기간의 진동은 피로를 유발합니다. 다이캐스트 부품 내부의 미세 기공은 진동으로 인해 확장되어 결국 파손으로 이어집니다(예: 엔진 장착 브래킷).