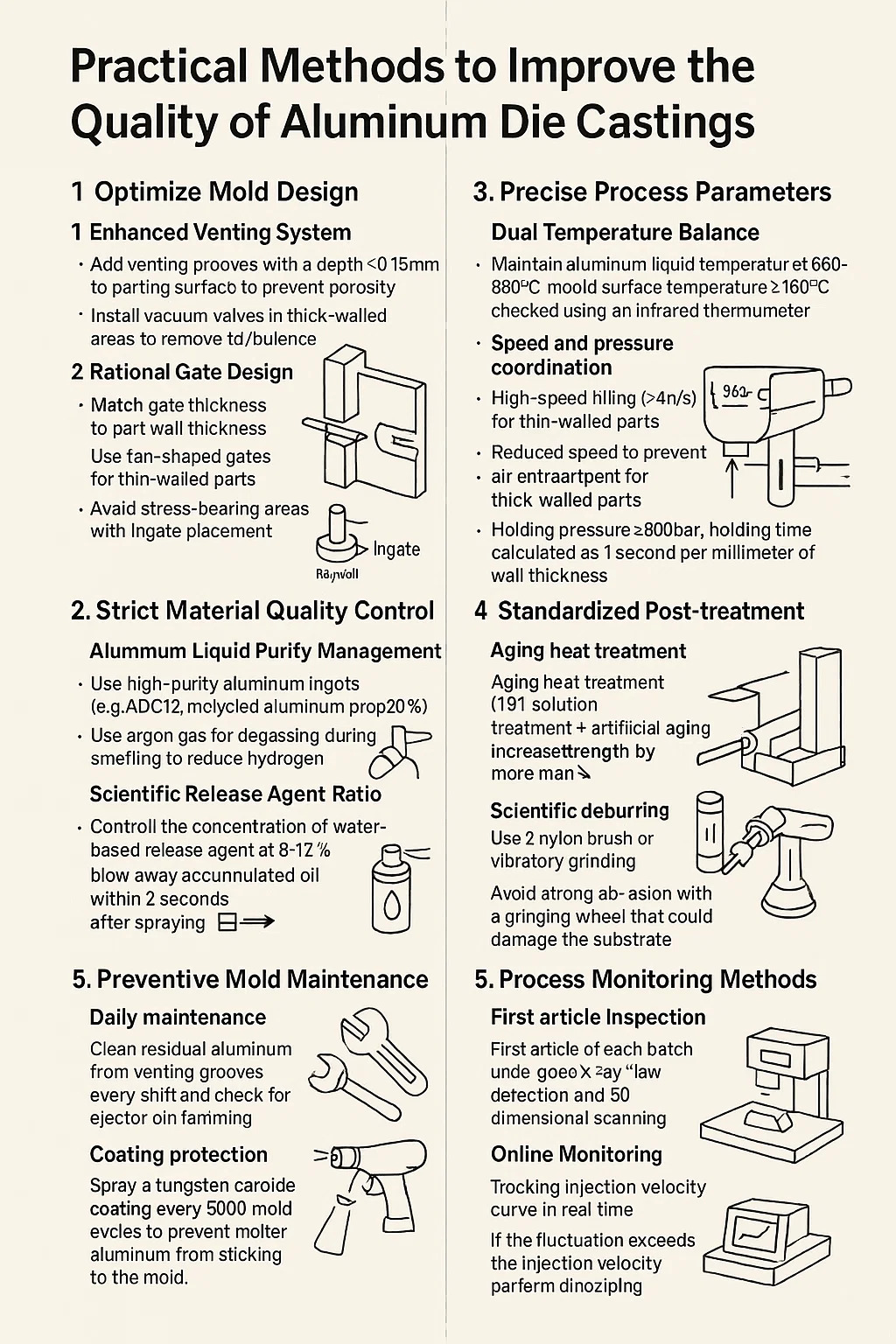

품질 향상을 위한 실질적인 방법 알루미늄 다이 캐스팅

1. 금형 설계 최적화

• 향상된 환기 시스템: 다공성을 방지하기 위해 분할 표면에 깊이 0.15mm 이하의 환기 홈을 추가합니다.

벽이 두꺼운 부분에 진공 밸브를 설치하여 금형 캐비티에서 잔류 공기를 제거합니다.

• 합리적인 게이트 설계: 게이트 두께를 부품 벽 두께에 일치시킵니다. 벽이 얇은 부품에는 팬 모양 게이트를 사용하여 난류를 방지합니다.

응력 집중을 줄이기 위해 입구 배치로 응력을 받는 영역을 피하십시오.

2. 엄격한 재료 품질 관리

• 알루미늄 액체 순도 관리: 재활용 알루미늄 비율이 20% 이하인 고순도 알루미늄 잉곳(예: ADC12)을 사용합니다.

수소 다공성을 줄이기 위해 제련 중 탈가스에 아르곤 가스를 사용합니다.

• 과학적 이형제 비율 : 수성 이형제 농도를 8~12%로 조절하고, 분사 후 3초 이내에 쌓인 오일을 날려 버립니다.

3. 정확한 공정 매개변수

• 이중 온도 균형: 과열 산화 또는 저온 저온 차단을 방지하기 위해 알루미늄 액체 온도를 660-680℃로 유지합니다.

금형 표면 온도 ≥150℃(적외선 온도계를 사용하여 확인)

• 속도 및 압력 조정: 벽이 얇은 부품의 경우 고속 충진(>4m/s), 벽이 두꺼운 부품의 경우 공기 포집을 방지하기 위해 속도를 줄입니다.

유지 압력 ≥600bar, 유지 시간은 벽 두께 밀리미터당 1초로 계산됩니다.

4. 표준화된 후처리

• 시효열처리(T6) : 용체화처리 인공시효로 강도를 30% 이상 증가시킨다.

• 과학적인 디버링: 나일론 브러시나 진동 연삭을 사용하십시오. 모재를 손상시킬 수 있는 연삭 휠을 사용한 강한 마모를 피하십시오.

• 표면 패시베이션 처리: 숨겨진 부식 지점을 제거하기 위해 양극 산화 처리 전 산세척 및 패시베이션 처리.

5. 예방적인 곰팡이 관리

• 일일 유지 관리: 교대 근무마다 환기 홈에 남아 있는 알루미늄을 청소하고 이젝터 핀이 막혔는지 확인하십시오.

• 코팅 보호: 5000번의 금형 주기마다 텅스텐 카바이드 코팅을 분사하여 용융된 알루미늄이 금형에 달라붙는 것을 방지합니다.

6. 공정 모니터링 방법

• 첫 번째 물품 검사: 각 배치의 첫 번째 물품은 X선 결함 탐지 및 3D 차원 스캐닝을 거칩니다.

• 온라인 모니터링: 사출 속도 곡선이 실시간으로 추적됩니다. 변동이 사출 속도 곡선을 초과하면 기계가 즉시 정지됩니다.